Evaluación de riesgos y planificación de medidas paliativas: ¿está cubierto?

A medida que las normativas alimentaria y farmacéutica se aproximan en su naturaleza, surge una orientación general relacionada con la aversión al riesgo y la planificación de la mitigación del riesgo.

Esto puede lograrse para ambos tipos de verticales de la industria mediante el examen de los puntos críticos de control y la determinación de los “qué pasaría si” y cómo hacer que se conviertan en potenciales no-problemas.

En el sector alimentario y de productos agrícolas, estos puntos se denominan APPCC (Análisis de Peligros y Puntos de Control Críticos) y, según la Ley de Modernización y Seguridad Alimentaria (FSMA), se definen ampliamente como TODOS los Puntos de Control Críticos.

En el ámbito farmacéutico y biológico, la evaluación de riesgos ha sido un requisito durante muchos años, cubierto por las Buenas Prácticas de Distribución (GDP), las Buenas Prácticas de Suministro (GSP) y las Buenas Prácticas de Fabricación (GMP). Sin embargo, en muchas de las normativas mundiales relacionadas específicamente con los medicamentos y los productos biológicos y las Buenas Prácticas actuales, junto con las normativas, la planificación de la Evaluación y Mitigación de Riesgos se está convirtiendo en un elemento que formará parte de cualquier auditoría in situ.

Entonces, ¿cuáles son los elementos comunes que deben considerarse como áreas de riesgo potencial?

- Con diferencia, el elemento humano. Dondequiera que haya un punto de contacto humano, existe la posibilidad de que se produzca un error. Algunos grupos estiman que el factor humano “influye” en los errores logísticos de la cadena de frío hasta en un 99%.

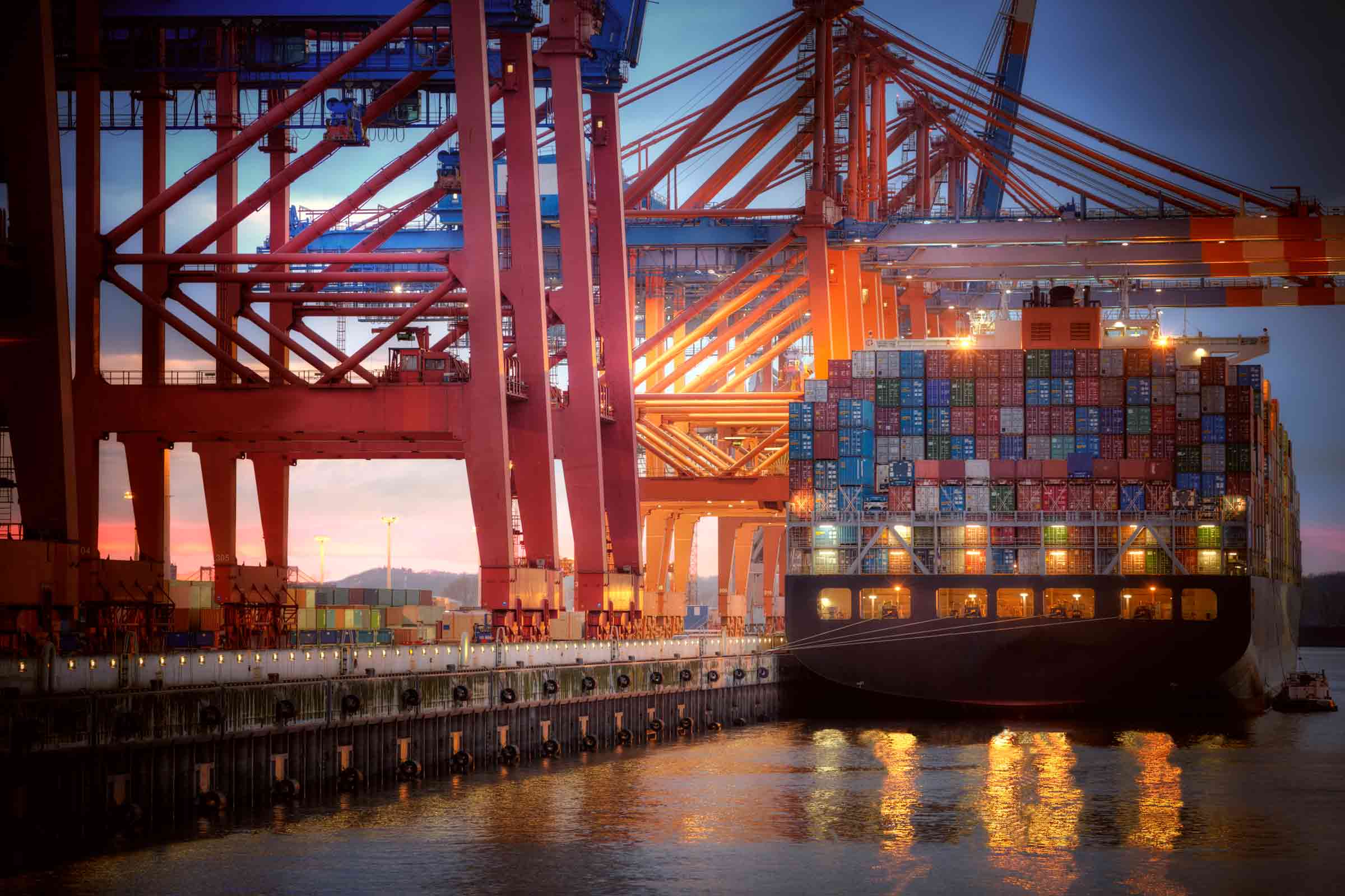

- Transporte intermodal. Siempre que hay un punto de transferencia en los procesos de transporte existe la posibilidad de que se produzcan errores, especialmente si se utiliza un nuevo transportista o modo de transporte.

- Estrategia de proveedor único: este es un elemento importante que la gente tiende a pasar por alto, así que no lo olvide nunca, como nos recuerda el viejo refrán: “no ponga todos los huevos en la misma cesta”. Una caja de cartón específica, un dispositivo de control de la temperatura o una solución de un solo proveedor pueden ponerle en peligro si este proveedor se queda sin los componentes necesarios que forman parte de su pedido habitual.

- Formación periódica y documentada de las personas clave. Los procedimientos normalizados de trabajo (PNT) pueden cambiar, así como las instrucciones de trabajo (IH), y los puntos clave relacionados con el cambio podrían perderse si el personal no se actualiza periódicamente, así como si el personal nuevo pasa por los programas de formación para nuevos empleados y los completa.

- Realice autoauditorías periódicas para examinar todas las áreas de riesgo potencial y actualice sus planes de mitigación según sea necesario.

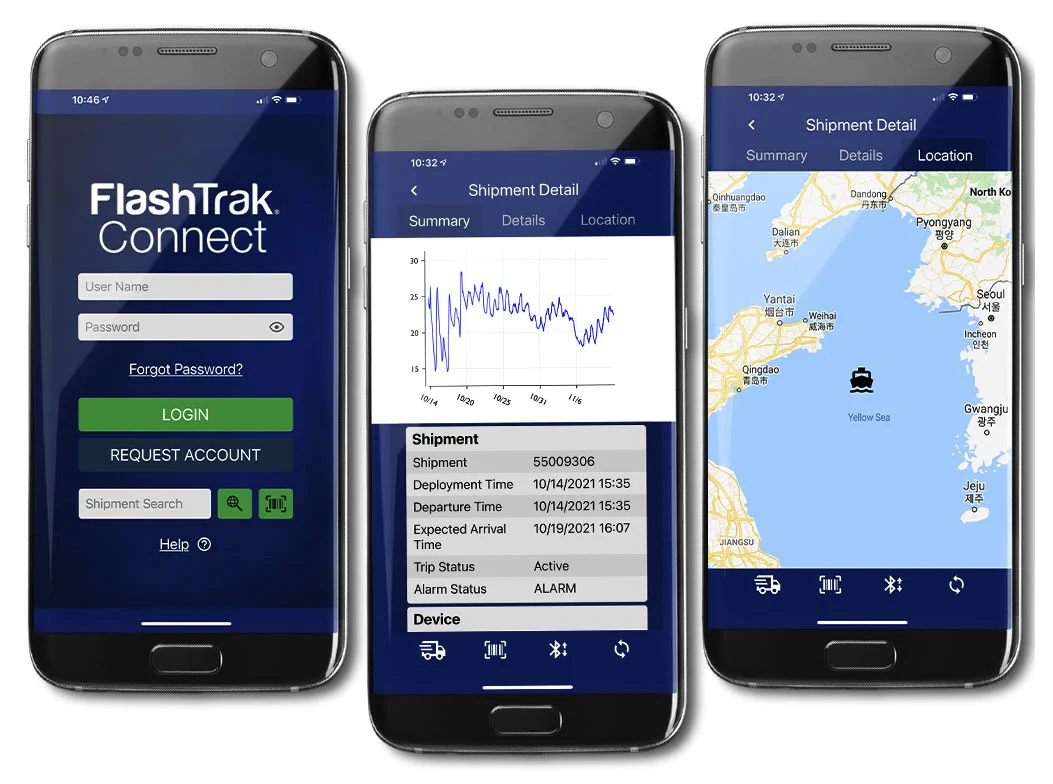

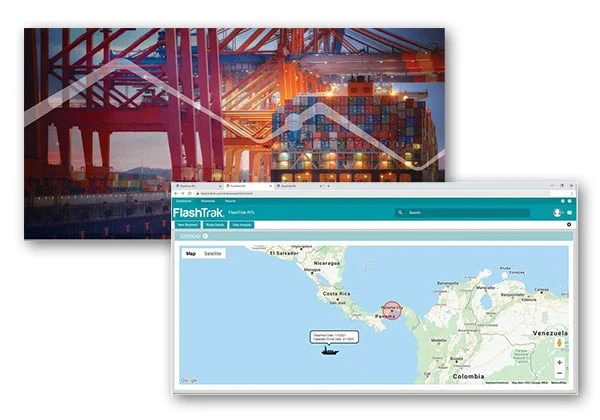

- Olvidarse de poner en marcha o activar el dispositivo de control de temperatura que acompaña al envío forma parte de los errores humanos comunes señalados en el punto 1 anterior. Nosotros en DeltaTrak reconocimos este tipo de error como una ocurrencia común hace muchos años y todos nuestros registradores de datos de un solo uso vienen con nuestra función patentada Shadow Log™ que asegurará que usted obtenga un registro de temperatura para el envío en cuestión, incluso si el registrador no se inicia físicamente en el momento del envío.

Así que, ¿hasta qué punto está seguro de que sus planes de Evaluación y Mitigación de Riesgos están actualizados, o más concretamente – “¿Hasta qué punto está seguro de que su personal de logística activa el registrador de datos antes de cerrar la caja?”