Vida útil de los productos: problemas y métodos de ampliación desde la cosecha hasta el minorista

Las frutas y hortalizas son productos muy perecederos, por lo que su caducidad es una carrera contrarreloj para productores, procesadores y minoristas. Según la Produce Marketing Association, con una media nacional de mermas del 6%, la caducidad cuesta a los minoristas estadounidenses más de 2.100 millones de dólares al año. En este documento se revisarán los factores que acortan y prolongan la vida útil, y los múltiples métodos para extender y medir la vida útil de los productos, en lo que respecta a los productos procesados desde la cosecha hasta la entrega en el establecimiento minorista. ¿Qué es la vida útil? La vida útil es el período de tiempo que tiene un alimento antes de que se considere inadecuado para el consumo o la venta. La vida útil de frutas y verduras puede variar considerablemente dependiendo de múltiples factores. La vida útil de los productos tras la recolección gira en torno al hecho básico de que las frutas y hortalizas frescas siguen funcionando como organismos vivos, incluso después de ser recolectadas. Los productos recién recolectados utilizan la energía almacenada y el oxígeno para mantenerse vivos. Este proceso se denomina respiración, y cuanto más rápido utilice el producto la energía almacenada, más corta será su vida útil. Cuanto más rápido respire un producto, más rápido se deteriorará. Primero veremos por qué es importante la caducidad y para quién es importante.

Importancia de la caducidadSegún la Agencia de Protección Medioambiental de EE.UU. (EPA), este país genera más de 34 millones de toneladas de residuos alimentarios al año, lo que supone un coste de 1.000 millones de dólares anuales sólo para deshacerse de ellos. Un estudio de la Universidad de Arizona afirma además que sólo los restaurantes, tiendas de conveniencia y supermercados estadounidenses tiran 27 millones de toneladas al año, lo que, según sus cálculos, representa 30.000 millones de dólares de comida desperdiciada. Este desperdicio tiene importantes repercusiones económicas y medioambientales tanto para las personas como para las empresas y, aunque estas cifras no se deben únicamente a la reducción de la vida útil de los alimentos, sí afectan de forma significativa a los productores, procesadores, minoristas y, en última instancia, a los consumidores. Las pérdidas económicas, unidas a la prolongación actual del transporte de alimentos, son la motivación de todas las instituciones que manipulan alimentos para considerar nuevas tecnologías que prolonguen la vida útil.

Factores que acortanlavida útil delos productos Desde el momento en que se cosechan los productos, el reloj empieza a correr y comienza su deterioro. Los principales factores que afectan a la vida útil de los productos son la manipulación incorrecta, la humedad inadecuada, el abuso de temperatura y la exposición al etileno. Un estudio de la UC Davis concluyó que un melocotón con los cuatro controles al máximo puede durar aproximadamente 28 días. Si ese mismo producto se somete a un almacenamiento a 43,2 F en lugar de los 32 F óptimos, su vida útil disminuye en un 50% (figura 1). Posteriormente, si se añaden los factores restantes de exposición al etileno, humedad inadecuada y manipulación incorrecta, un melocotón puede durar sólo entre 1 y 2 días. Las soluciones que suministran herramientas y datos para controlar, supervisar y documentar con precisión estos factores durante el almacenamiento y el transporte pueden resolver eficazmente estos problemas.

ManipulaciónSi los productos se manipulan de forma inadecuada durante la recolección y sufren daños o magulladuras, la fruta o verdura gasta más energía y más rápido que los productos no dañados, lo que reduce su vida útil. Además, si las condiciones de recolección no son higiénicas, las bacterias tienen la oportunidad de desarrollarse, ya que se alimentan de la energía almacenada. El resultado es una descomposición y un deterioro más rápidos. Las prácticas de manipulación inadecuadas aumentan la pérdida de agua y la respiración, y proporcionan vías para que las bacterias o el moho arraiguen. Además, las magulladuras o los daños favorecen la putrefacción y la contaminación. Los productos magullados o dañados mecánicamente o por la manipulación humana son más propensos a la putrefacción. Por ejemplo, la documentación del National Center for Appropriate Technology (NACT) indica que las ciruelas pasas muy magulladas desarrollaron un 25% más de podredumbre que las ciruelas pasas intactas, que sólo desarrollaron un 1,3% de podredumbre durante el almacenamiento. Algunos ejemplos de factores de manipulación postcosecha inadecuada que pueden afectar a la vida útil son:

- Lavar los productos con agua contaminada

- Transporte de productos en cajas contaminadas

- Vibraciones del vehículo que dañan el producto.

Además, los daños causados a los productos por una manipulación inadecuada provocan la liberación de grandes cantidades de etileno. La producción de etileno es otro factor de reducción de la vida útil que se detalla en una sección posterior. El gas etileno acelera la descomposición de los productos sanos circundantes.

Temperatura yhumedadLa temperatura y la humedad también desempeñan un papel importante en la vida útil y están directamente relacionadas entre sí. Por ejemplo, si la temperatura de una cámara frigorífica aumenta sólo 2 grados centígrados, la humedad relativa desciende aproximadamente un 7%, lo que reduce la vida útil del producto en un 50%. Las verduras de hoja verde duran 4 veces más si se almacenan en una cámara con una humedad relativa del 95% que en una cámara con una humedad relativa del 80%. Según una publicación de la Universidad de California, la respiración de los productos aumenta entre un 200% y un 400% por cada aumento de 10°C (18°F), hasta temperaturas de entre 77°F y 86°F aproximadamente. Además, es importante que los agricultores y transportistas tengan en cuenta que un subproducto de la respiración es el calor. Lo que significa que un camión con una temperatura ambiente de 32 grados puede tener productos que registren de 2 a 4 grados más. Por lo tanto, vigilar la temperatura ambiente puede no ser suficiente. El almacenamiento y transporte óptimos de frutas y hortalizas varía según el producto, con temperaturas óptimas que van desde los 32 F con una humedad relativa del 90 al 95 por ciento en el caso de las fresas, por ejemplo, hasta los 55 F – 59 F con una humedad relativa del 85 al 90 por ciento en el caso de los pomelos. El uso de métodos para controlar y analizar tanto la temperatura ambiente como la del producto y la humedad durante sus procesos permite a los manipuladores gestionar mejor la vida útil.

EtilenoEl etileno es una hormona producida por las plantas y liberada como un gas incoloro e inodoro que las plantas utilizan para regular su propio crecimiento, floración, maduración y envejecimiento. Las lesiones y daños en las células vegetales, además del proceso natural de maduración, hacen que las plantas aumenten la producción de etileno. Se trata de un ciclo cada vez más dañino, ya que la presencia de más etileno significa una aceleración de la descomposición. El etileno aumenta la respiración celular, lo que a su vez incrementa la tasa metabólica. Una vez cosechado el producto, este aumento de la respiración acorta su vida útil. El etileno también hace que las células vegetales pierdan agua, lo que provoca deshidratación, desecación y marchitamiento. Reduce muchos nutrientes beneficiosos, como la vitamina C, y también provoca la pérdida de hojas y flores en la planta, el amarilleamiento y las manchas en las hojas y la piel de las frutas, y la germinación (como en las cebollas, por ejemplo). Para la industria hortofrutícola, uno de los efectos más perjudiciales del gas etileno es el hecho de que estimula a las células de la planta a aumentar su producción de etileno, lo que acelera todos estos efectos adversos asociados con la maduración y la descomposición, acortando así el tiempo de envío, almacenamiento y venta. Los palés de productos que experimentan un periodo de envío prolongado pueden llegar con productos dañados e invendibles. Esta es una preocupación creciente para los manipuladores de alimentos que necesitan seguir siendo competitivos a medida que se alarga la cadena de distribución de alimentos y aumentan los costes del deterioro. Las soluciones únicas de conservación que utilizan alternativas innovadoras de envasado pueden ralentizar los efectos del etileno en los productos perecederos.

Factores queprolongan la vida útil Los métodos de manipulación adecuados, la supervisión y el control cuidadosos de la temperatura y la humedad y el uso de métodos de envasado que prolongan la vida útil son factores clave que contribuyen a prolongar la vida útil de los productos.

Manipulaciónadecuada El momento de la recolección es muy importante para prolongar al máximo la vida útil de los productos. Según el Centro Nacional de Tecnología Apropiada (NACT), los productos recolectados en su punto óptimo duran mucho más que los recolectados demasiado pronto o demasiado tarde. Una vez recolectados los productos, es importante manipularlos con el mayor cuidado posible para evitar magulladuras o daños. Así se garantiza que el producto llegue con buen aspecto y libre de podredumbre. Los procesos de manipulación que evitarán dañar el producto y prolongarán su vida útil incluyen la formación adecuada de la mano de obra, manipular el producto lo menos posible, envasarlo en el campo si es posible, evitar las caídas de altura en los contenedores, acolchar las cajas y contenedores y no sobrecargar o llenar los contenedores.

Menor temperatura y mayor humedadLa conservación de alimentos a temperaturas reducidas se viene utilizando desde hace más de 100 años. Almacenar los productos a bajas temperaturas con niveles adecuados de humedad relativa protege las frutas y verduras de la putrefacción y las bacterias. Esto alarga la vida útil, lo que a su vez prolonga el periodo de venta del producto. Transportar y almacenar los productos a bajas temperaturas ralentiza el proceso de envejecimiento y respiración, además de minimizar la pérdida de humedad. Además, la baja temperatura minimiza las posibilidades de que el producto se vea afectado por bacterias, levaduras y mohos. Hoy en día existen muchas formas rentables de controlar la temperatura y la humedad. Las soluciones más eficaces utilizan herramientas y métodos de gestión de datos que permiten un acceso rápido y preciso a los datos que los manipuladores de productos necesitan para tomar decisiones importantes con rapidez. Cuando se utiliza la temperatura con productos, es importante que la temperatura permanezca constante. La exposición a temperaturas alternas de frío y calor puede aumentar las posibilidades de deterioro, ya que hace que el producto acumule humedad en la superficie. Las cámaras frigoríficas y los medios de transporte deben tener un flujo de aire y un aislamiento adecuados para ayudar a mantener la temperatura. Las soluciones actuales ofrecen sistemas rentables y eficientes de control de la temperatura de las instalaciones que pueden supervisar las temperaturas y alertar a los manipuladores de productos de las variaciones de temperatura. Junto con la temperatura, es necesario que la humedad sea relativamente alta cuando se almacenan o transportan productos. Los productos se componen de cantidades significativas de agua. El contenido de agua se traduce en frescura y es la razón por la que normalmente las frutas y hortalizas se venden por peso. Por lo tanto, la pérdida de agua es un factor importante en la vida útil de los productos. Los factores que afectan a la pérdida de agua son la temperatura, la humedad y el flujo de aire. Para mantener el agua, la mayoría de los productos deben almacenarse o transportarse con una humedad relativa alta. Dado que la refrigeración elimina la humedad, esto puede resultar problemático. Los productores pueden utilizar varias tácticas para combatir este problema, como el uso de dispositivos de humidificación, cubos de agua con ventiladores que soplan aire a través de ellos o mojar el suelo.

Limitar la exposición al etilenoDesde hace tiempo se sabe que la temperatura, la humedad y los factores de manipulación afectan a la vida útil de los productos. El etileno, un factor relativamente nuevo en la maduración de los productos según las investigaciones del sector, se estudió seriamente por primera vez en la década de 1930. El efecto de la exposición al etileno ha aumentado como factor importante debido a la prolongación del tiempo medio de transporte y viaje de todos los productos desde el productor al consumidor. Esto ha aumentado debido al hecho de que los alimentos deben viajar más lejos hoy en día como resultado directo del alargamiento de la cadena de distribución de alimentos. Este es el resultado del notable aumento de las importaciones y exportaciones, la transición a menos proveedores y más grandes, y la proliferación de centros de distribución regionales a través de los cuales se encaminan la mayoría de los productos de los supermercados. Este alargamiento de la cadena de distribución alimentaria significa que los productos están expuestos al etileno durante periodos más largos. La combinación de un control de la temperatura de bajo coste con un envasado eficiente que controle el etileno puede proteger los productos y prolongar su vida útil. Se han desarrollado nuevas estrategias de envasado para hacer frente a los retos de limitar la exposición al etileno durante el transporte. El envasado en atmósfera modificada o MAP (Modified Atmosphere Packaging), como se conoce comúnmente, es una tecnología que intenta manipular la atmósfera que rodea al producto de forma que se reduzca o elimine su exposición al etileno.

Herramientaspara medir y prolongarla vida útilHerramientas de temperatura y humedadExiste una gran variedad de herramientas para controlar las temperaturas ambiente y de los alimentos y para controlar la vida útil de los productos. Entre ellas se incluyen herramientas de temperatura para controlar el producto y las condiciones ambientales, como termómetros, termohigrómetros, registradores de datos y sistemas inalámbricos de control de la temperatura de las instalaciones, así como dispositivos para medir la firmeza del producto y el contenido de azúcar.

- Los termómetros de sonda digital con pantalla gigante FlashCheck son ideales para medir la temperatura en cualquier fase de la manipulación de alimentos. La fina sonda con punta de aguja tiene un tiempo de respuesta extremadamente rápido para tomar las temperaturas internas de la pulpa.

- Los termómetros de infrarrojos sin contacto, como ThermoTrace de DeltaTrak, pueden registrar con rapidez y precisión las temperaturas de la superficie del producto. Es una herramienta de control ideal para las entregas entrantes. Los productos alimentarios pueden inspeccionarse rápidamente sin dañar los envases ni contaminarlos, ya que no se utilizan sondas.

- Los termohigrómetros son útiles para supervisar las condiciones ambientales de zonas de almacenamiento, invernaderos y unidades de transporte. El termohigrómetro digital DeltaTrak muestra tanto la temperatura como la humedad y puede utilizarse con sensores de temperatura internos o externos.

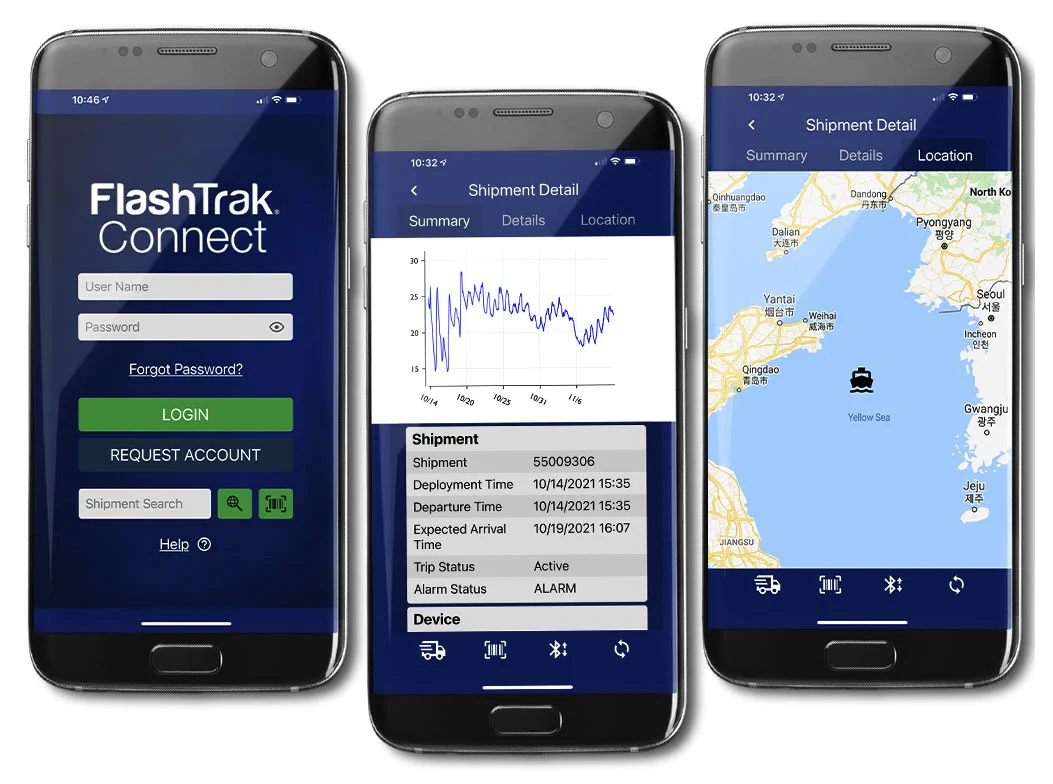

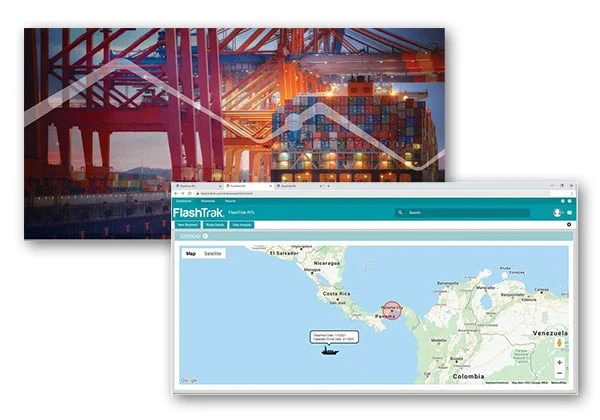

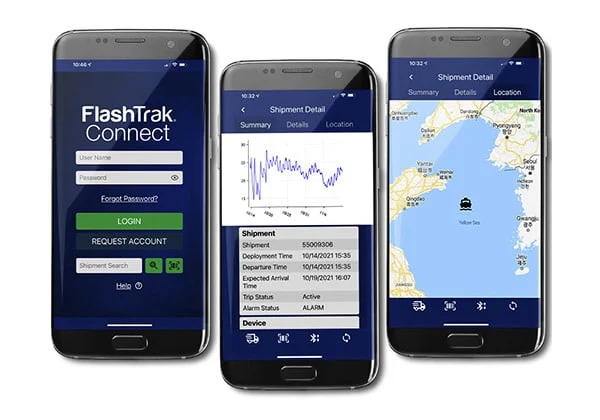

- Los registradores y registradores de datos en tránsito se utilizan en el transporte para controlar y registrar la temperatura en el interior del vehículo de reparto. Estos registradores proporcionan un buen historial de la calidad del transporte de los alimentos. Los registradores de datos USB FlashLink de DeltaTrak proporcionan este tipo de monitorización de temperatura precisa y fácil de leer, tanto para su uso en tránsito como en almacenamiento.

- Los sistemas de monitorización, registro y alarma de instalaciones, como el sistema inalámbrico RF FlashLink de DeltaTrak, pueden realizar un seguimiento simultáneo de la temperatura y la humedad las 24 horas del día, en múltiples ubicaciones dentro de un entorno de procesamiento de alimentos. Indica los cambios de temperatura que podrían ser el resultado de un mal funcionamiento del equipo, y puede programarse para notificar al personal cuando se producen condiciones fuera de rango. Este mismo sistema puede utilizarse para supervisar los productos durante el transporte.

- El DeltaTrak Penetrometer™ es un medidor instrumental que utiliza la presión de punción para determinar la firmeza del producto. El medidor proporciona un método rápido y fácil de usar para determinar la madurez del producto.

- El DeltaTrak Brix Meter es un instrumento óptico preciso que mide el contenido de azúcar de los alimentos utilizando una muestra de líquido de zumos, refrescos, conservas, mieles, concentrados o zumo de frutas o verduras. El instrumento representa lecturas relativas a la escala Brix y es la principal unidad de medida correspondiente al porcentaje de azúcar en una solución acuosa. Este dispositivo puede utilizarse para verificar la madurez de la fruta y/o la concentración de azúcar de cualquier líquido.

Herramientas de envasadoExisten distintos tipos de atmósfera modificada. Un método inyecta oxígeno, dióxido de carbono y nitrógeno en las cubiertas de los palés o contenedores para modificar el aire que rodea a las frutas y verduras. Este tipo de sistema de mezcla de gases o de inyección de gases requiere que se elimine el aire que rodea al producto y, a continuación, se introduzca la mezcla de gases deseada. El porcentaje exacto de concentración de oxígeno, dióxido de carbono y nitrógeno utilizado depende del tipo de alimento o producto que se transporte. La mezcla depende del producto, el material de envasado y la temperatura de almacenamiento. El gas debe introducirse en un recinto hermético. Estos sistemas son complejos, requieren importantes costes añadidos para el gas y requieren mucha mano de obra. Además, el uso de este método en un palé de producto sólo es eficaz si el precinto permanece intacto, lo que lo hace ineficaz para situaciones de entrega múltiple. Un método alternativo y menos costoso incorpora aditivos directamente a las películas de plástico utilizadas para cubrir palés o forrar cajas de productos. PrimePro EAP® o envasado por adsorción de etileno es una nueva tecnología que entra en esta categoría de métodos de envasado en atmósfera modificada.

- PrimePro EAP® cubiertas de paletas, envases de cartón y láminas son productos plásticos de polietileno que contienen un aditivo patentado que elimina el etileno del aire que rodea a los productos frescos para ralentizar el proceso de maduración y descomposición de los alimentos. Los productos están hechos de un plástico poroso y transpirable que permite el intercambio adecuado de gases a través del envase. Esto también impide el crecimiento de bacterias anaerobias en las frutas y verduras. La eliminación del etileno y su combinación con bajas temperaturas prolonga significativamente la vida útil de las frutas y verduras.

- Los productos Air Repair Ethylene Absorber de DeltaTrak pueden reducir drásticamente los niveles nocivos de gas etileno. Están compuestos por perlas de aluminio activado de alta eficacia impregnadas con permanganato potásico. La gran superficie de las perlas permite la máxima capacidad de absorción. El material de envasado de trama suelta garantiza un flujo de aire óptimo y la oxidación del etileno y otros gases contaminantes.

ConclusiónLa gestión de la vida útil de los productos es cada vez más difícil de supervisar y controlar en la cadena de transporte actual, cada vez más larga. Un control adecuado de la caducidad aporta enormes beneficios económicos a los manipuladores de productos y es clave para ayudarles a seguir siendo competitivos. Las herramientas de control de la temperatura, la humedad, el producto y el envasado con etileno han mejorado significativamente en los últimos años para ayudar a los procesadores a gestionar la vida útil de los productos.

Referencias

Agriculture and Natural Resources Publication 21614, Universidad de California.

Wilson, L.G., M.D. Boyette y E.A. Estes. 1995. Postharvest Handling and Cooling of Fresh Fruits, Vegetables and Flowers for Small Farms. Folletos 800-804.

Servicio de Extensión Cooperativa de Carolina del Norte. 17 p.

Bachmann, J. y Earles, R, 2000. Manipulación poscosecha de frutas y hortalizas. NCAT

Sullivan, G.H., L.R. Davenport, y J.W. Julian. 1996. Precooling: Key factor for assuring quality in new fresh market vegetable crops. p. 521-524. En: J. Janick (ed.),

Progress in new crops. ASHS Press, Arlington, VA.

Burg, S.P. y Thimann, K.V. The Physiology of Ethylene Formation in Apples. Departamento de Biología, Universidad de Harvard.

Chaves, A. and Celso de mello-Farias, P. Ethylene and fruit ripening: De la iluminación gaseosa al control de la expresión génica, más de un siglo de descubrimientos. Universidade Federal de Pelotas, Brasil.

Descargar

Descargar